MLCCの絶縁劣化の原因

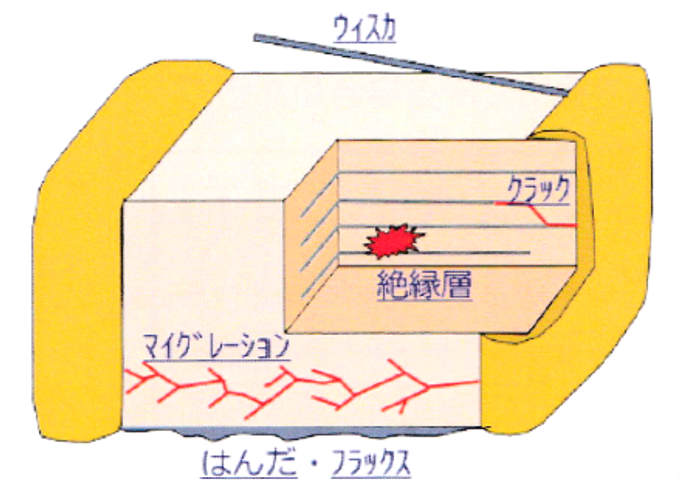

MLCCは、電子機器において最も部品点数が多い部品です。小型薄層化で絶縁劣化のリスクが高まっており、絶縁劣化の原因を解明することが、電子機器の信頼性向上に大きく寄与します。左図は、MLCCに発生する絶縁劣化の原因の一部です。クラックや誘電体の劣化などのMLCC内部の絶縁劣化だけでなく、MLCC表面のECM(electro-chemical migration)やSnウィスカも絶縁劣化の原因になります。

劣化品をすぐにはんだを溶かして取り出してSnウィスカを消滅させたり、水洗してECMを流してしまったりしないように、まずは外観をしっかり見てください。

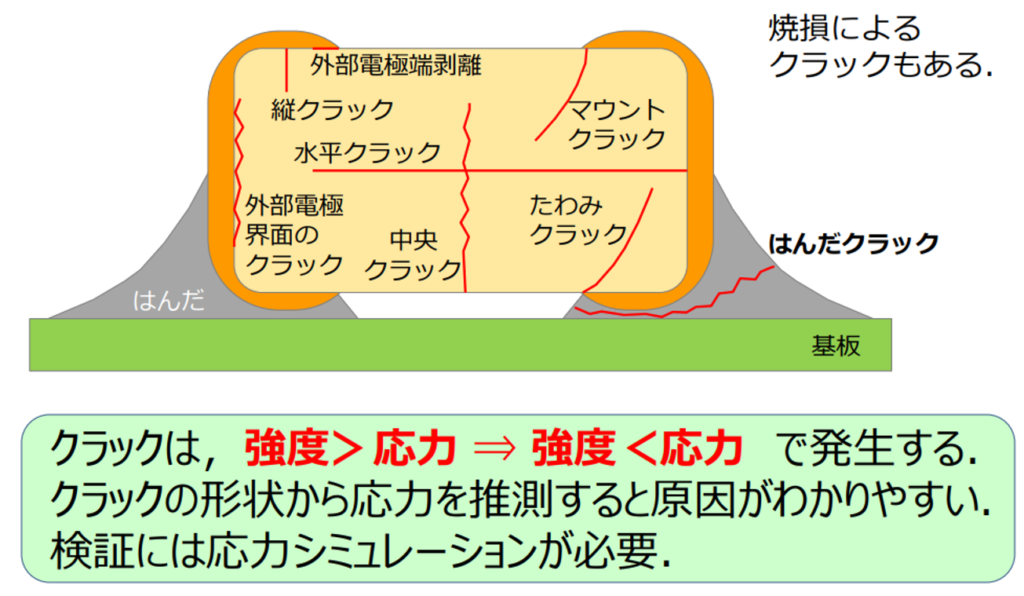

MLCCのクラック

MLCCの強度は低く、クラックが入りやすいという欠点があります。応力のかかり方によって、左図のように様々なクラックが発生します。クラックの場合は原因究明が比較的楽にできます。それは、応力シミュレーションによってどのような力が加わったのかが計算できるからです。

後は、強度が低下したのか、応力が増加したのかなど具体的な原因を推察すればいいわけです。

なお、左図のクラックの名称は、斎藤が勝手につけたものがありますので、公用で使用する場合はご注意願います。

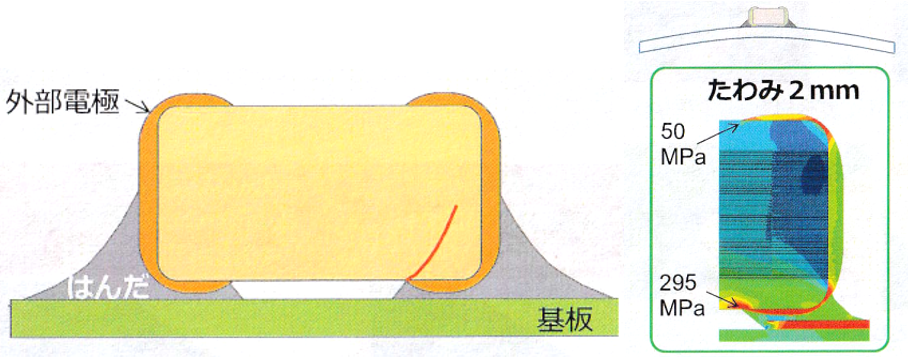

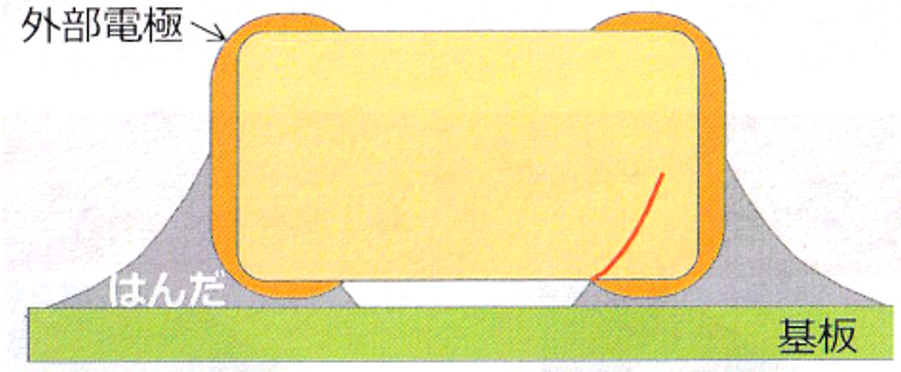

たわみクラック

基板がたわむことで、実装されている部品に応力が加わり、部品が破損する場合があります。右図の赤線がたわみクラックです。外部電極の端部から外向きに進展するのがたわみクラックの特徴です。基板がこの図の上向きに凸になる場合は基板側から割れます。逆に下向きに凸になる場合は、外部電極の上側の端部から割れる場合もあります。

クラック解析で注意すべきことは、断面加工でクラックを発生、進展させないようにできるだけ小さい力で加工することです。

Snウィスカ

Snウィスカは、Snめっきから成長する直径が数ミクロンの針状単結晶のSnです。右の写真は、SnめっきされているICのリードフレームから伸びたSnウィスカです。300μm以上あり、もうすぐ隣の端子に接触しそうです。

2006年7月に施行されたRoHS指令でPbの使用が規制され、純Snめっき仕上げになったことでSnウィスカが多発するようになりました。

Snウィスカが厄介なのは、ゆっくり伸び続け、数か月や数年たってから短絡故障を引き起こすことと評価に時間がかかることの2点です。このため、一度市場故障が起きると、故障品と同条件での製品が大量に製造されていることと、安全対策の確立に半年以上かかることで非常に大きな損失が発生します。

現在、3つの評価方法がIECやJISやJEDECで規定されており、ほぼ抑制できています。

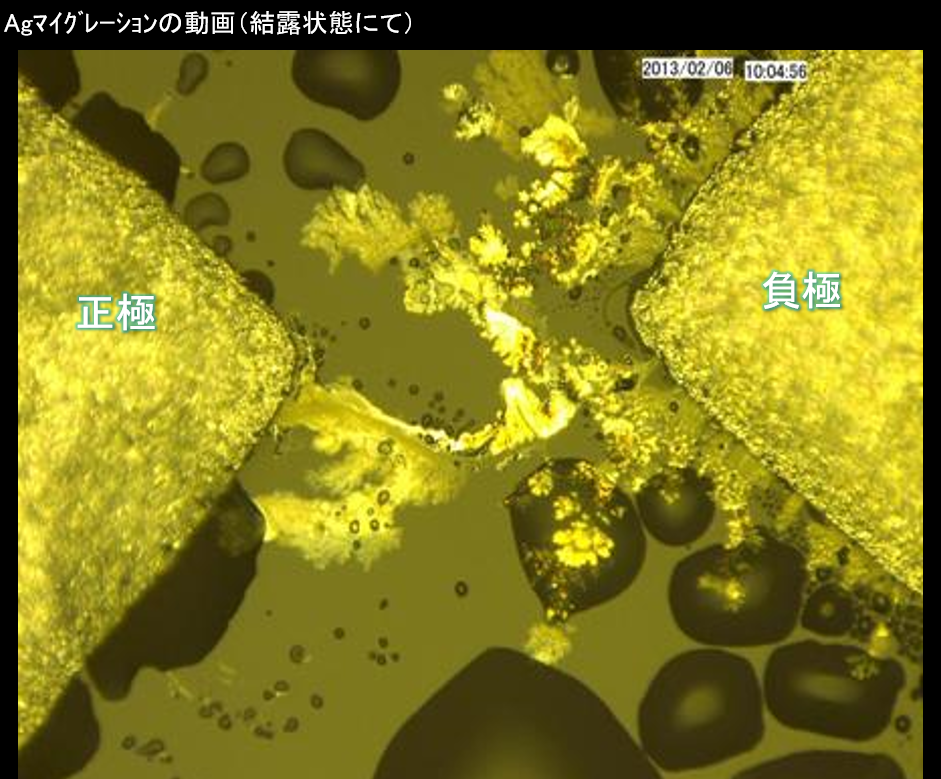

ECM(electro-chemical migration)

ECMは、高湿度下で電極間の絶縁体表面に水幕が発生した状態で電極間に電位差があると、電極金属が溶け出し、電極間を短絡させる現象です。

左図は、ガラス板上に形成されたAg電極間に発生したECMの一例です。Agイオンが正極から溶け出し、イオンとして水幕内を電気泳動し、負極で電子をもらってメタル化することでAg金属として析出します。溶け出すのは正極ですが、伸びるのは負極からになるメカニズムです。

AgのほかにCuとSnもECMを起こします。ただし、Agに比べてイオンでの安定性が低いので、Cuではハロゲンが、Snでは有機酸が共存するとイオンとして安定し、ECMが起きやすくなります。

応力シミュレーション

Tech-SAITOでは、村田ソフトウェア㈱のFEMTETを導入し、応力や電場など、FEM(有限要素法)を用いたシミュレーションを受託しています。下図は、基板実装したMLCCに発生するたわみクラックを示したものです。基板をMLCC側が凸になるようにたわませると、右下の応力シミュレーション結果のように、基板側の外部電極端部に大きな引張応力が発生し、これがたわみクラックの原因になります。