品質の時代がやってきた

欧米では、日本人ほど品質にうるさくなかったが、昨今のEV火災の多発で、欧米でも品質に過敏になってきているようです。写真は、2022年2月に運搬中のEVから発火し、新車3965台を積んで海の藻屑と消えた自動車運搬船(全長200m)です。2023年にも同等の火災があり、品質に直面する出来事でした。

品質要求はうなぎ上り

テック・サイトウのフィールドである電子機器&部品においても、品質要求は、留まるところを知りません。主な原因は左の4点。部品点数は、MLCCだけでもスマートフォンには1000個、自動車には数万個が搭載されています。故障の防止には、部品1個の故障率を限りなくゼロにするしかありません。20世紀は、特性を出せれば品質は何とかなる時代でした。はんだクラックもSnウィスカも気にしていませんでした。しかし、今日、排ガス規制やRoHS指令など様々な規制が製品開発や製造を困難にしています。

部品の進化に追従できない故障解析技術が開発の足枷となる

1995年頃に5μm程度であった最先端のMLCCの誘電体厚みが2024年には0.5μm程度に、2014年に20nmであった半導体の最短ノード幅が2024年には2nmに縮小されています。これらの厚みの1桁低下は、以前のG/NGの判定技術と故障解析技術では対応できません。これらの品質関連技術にも技術革新が不可欠です。

ボーイング社は品質問題で5期連続赤字

ボーイング社は、5期連続赤字。その原因は、品質問題とストライキということらしい。(詳細)

2024年末での注残は5500機以上で5210億ドル(約80兆円:1ドル153円で計算)。品質レベルを上げれれば、莫大な利益が生まれるはずだが・・・。

品質技術者が足りない!

経営者の6割が特定のスキル保有人材の不足を認識し、約3割が正社員の代わりにフリーランスのプロ人材を活用している現状で、御社の品質技術者の質と数はどうでしょうか?日本経済の空白の30年間に間接部門が縮小され、品質部門もそのあおりを受けました。一方、品質に対する要求は大幅に増大しています。気が付けば、多くの会社で増大した品質要求に取り組める品質技術者が不足しています。開発において、特性向上が離陸だとすると、品質確保は着陸と言えます。車の両輪の例えと異なり、着陸失敗は大惨事となり会社存亡の危機に直結します。品質技術者不足の潜在リスクは実は非常に大きいのです。

物理化学現象に落とし込めれば、AIの活用に一歩近づく

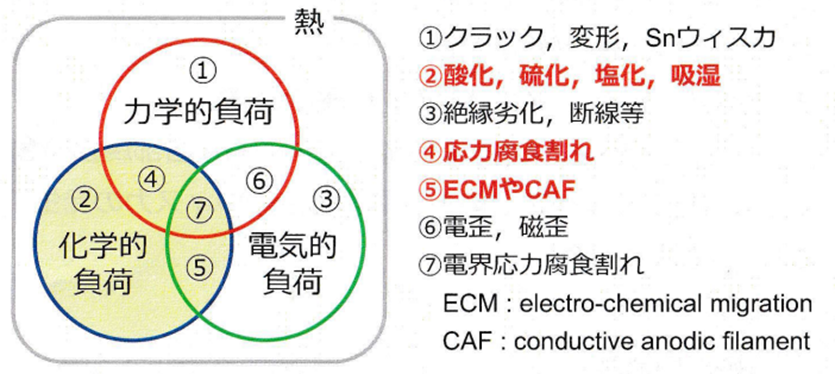

故障の原因となる根本原因は、左図のように力学的負荷と化学的負荷と電気的負荷、およびこれらを加速させる熱です。これらの負荷の関係で7つの領域が存在します。それぞれの領域での主な故障現象も列記しました。

このような考えに基づき、故障を物理化学現象に落とし込めれば、寿命を予測できる可能性が高まります。加えて、AIの適用にも有利になってきます。